Энергосберегающий безизносный опорный подшипник на масляной подушке

Энергосберегающий безизносный опорный подшипник на масляной подушке

Высокая надежность,

повышенная статическая грузоподъемность,

надежная защита от загрязнений и низкая цена.

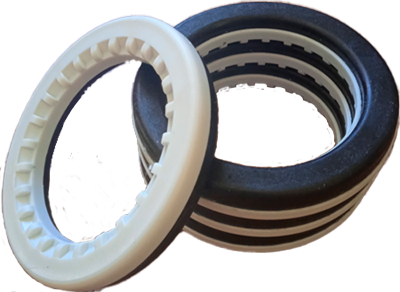

1. Подшипник является подшипником скольжения закрытого типа на масляной подушке с деталями, выполненными из современных износостойких антифрикционных материалов

2. Подшипник не подвержен коррозии, не требует консервации и переконсервации

3. Возможна длительная эксплуатация при ударах и в условиях вибрации. Рассчитан на пробег не менее 160 тыс. км.

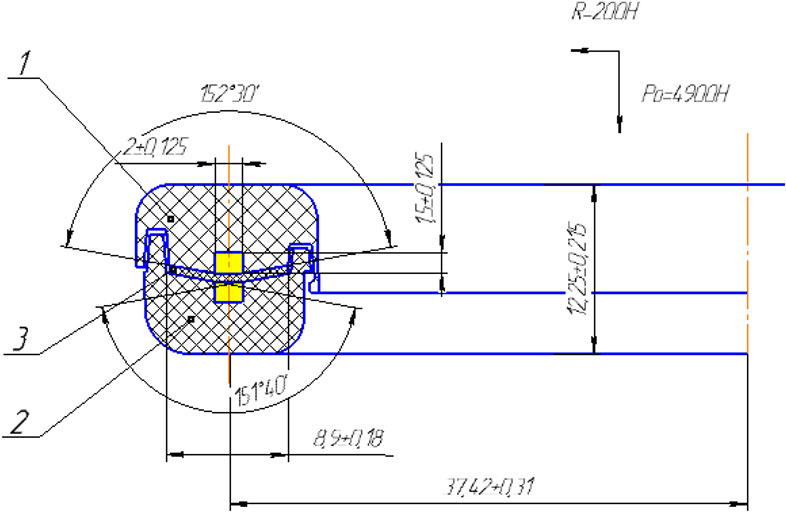

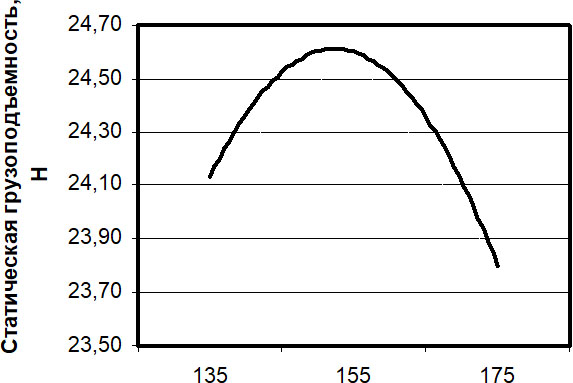

4. Статическая грузоподъемность 200000Н

5. Динамическая грузоподъемность с учетом периодического действия ударных нагрузок 250000Н

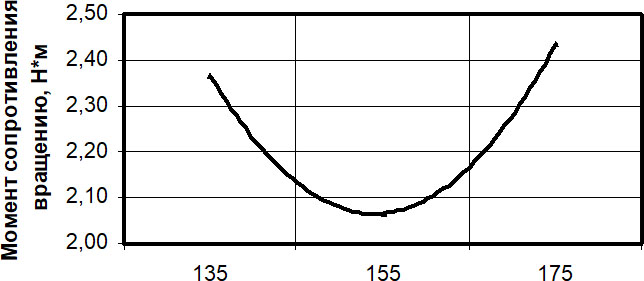

6. Момент сопротивления вращению подшипника не более 2,5 Нм при частоте вращения 10 〖мин〗-1, осевой нагрузке 3420 ± 85Н и температуре +20°С...-25°С.

7. Подшипник не требует облуживания в процессе эксплуатации

8. Предназначен для эксплуатации во всех макроклиматических районах (по ГОСТ 15150 и ГОСТ 16350): умеренном, холодном, тропическом сухом и влажном, морском климате, при температурах окружающего воздуха от - 40°С до + 50 °С при среднегодовом значении относительной влажности воздуха 80%.

9. По требованию заказчика могут изменяться размеры и точностные параметры, цвет кожухов, другие конструктивные элементы подшипника

10. Рабочая температура подшипника от -40°С до + 120 °С

11. Подшипник взаимозаменяемый с подшипниками 1118-2902840-01/02/03/04

12. Кожухи подшипника изготовлены из материала - Армамид ПА СВ 30-2ТМЧ ТУ 243-015-11378612-2005, рабочий диапазон температур от - 40° С до +140 °С.

13. Смазка - «Трибол-1» ТУ 0254-002-96961827-2010 производства ООО «Нанокомпоненты», изготовлена на основе Литола с добавкой нанопорошка титаната калия, обеспечивающего гарантированное наличие в рабочей зоне твердой смазки и предохраняющего от коррозии дорожки и тела качения. Рабочий диапазон температур от -40° С до +180° С.

Главные преимущества предлагаемого подшипника - отсутствие тел качения, что исключает их износ, резко снижает себестоимость подшипника, его вес. А работоспособность подшипника, его надежность, долговечность, как показывают испытания в поле и на стенде, наоборот, значительно увеличилась.

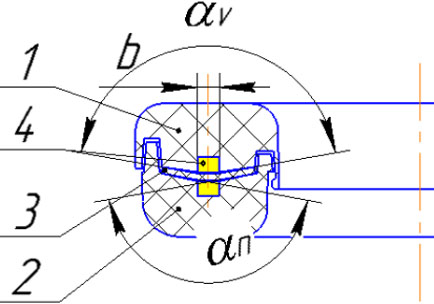

Профили рабочих поверхностей верхнего 1 и нижнего кольца 2 подшипника очерчены двумя пересекающимися линиями под углом av и an, (V-образная форма) причем угол профиля an < av, а по центру профиля рабочих поверхностей колец выполнена масляная канавка 4.

При сборке подшипника на рабочие поверхности колец 1 и 2 и масляные канавки 4 наносится смазка (показана желтым), а между кольцами 1 и 2 устанавливается антифрикционная прокладка 3. Т.к. углы профиля рабочих поверхностей колец 1 и 2 различны, то по краям антифрикционная прокладка защемляется и препятствует выходу смазки из рабочей зоны. Тем самым в рабочей зоне образуется масляная подушка в результате чего значительная часть внешней нагрузки будет восприниматься смазкой.

Это резко снижает трение и износ, а защемление антифрикционной прокладки по краям предотвращает воздействие влаги и загрязнений. Все это повышает надежность работы подшипника.

1. Разработала математическую, компьютерную и регрессионную модели энергозатрат в подшипнике 1118-2902840 на масляной подушке

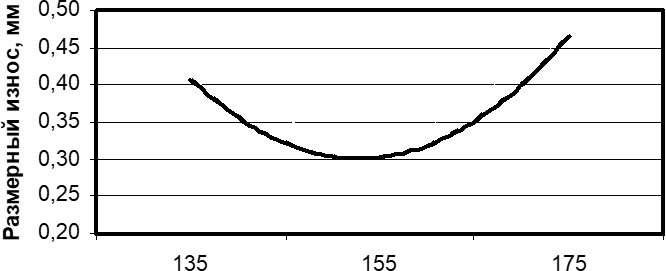

2. На основе моделирования провела оптимизацию геометрические параметры подшипника

3. Провела ресурсные испытания новых по конструкции подшипников

В настоящее время в опорах передней подвески автомобилей в большинстве случаев используют шариковые подшипники. Их основной недостаток – быстрый выход из строя из-за эффекта ложного бринеллирования - усталостного разрушения, коррозии и абразивного износа

Поэтому в среднем раз в 2 года подшипник приходится заменять.

Решением этой проблемы могло бы быть использование подшипников скольжения, которые по определению не чувствительны к эффекту ложного бринеллирования. Но препятствием на пути их применения является повышенное трение.