Промышленный образец бесцентрового автомата МДР

Промышленный образец бесцентрового автомата МДР

Бесцентровый автомат по релаксации остаточных напряжений

Автомат предназначен для использования в подшипниковой промышленности, а именно для релаксации остаточных технологических напряжений, исправления погрешности формы и стабилизации геометрических параметров колец подшипников.

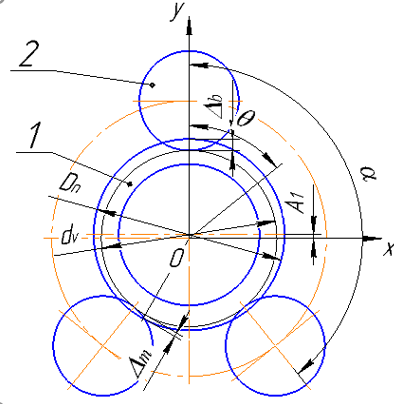

Нами разработан новый метод микродинамической релаксации (МДР) остаточных напряжений, который состоит в том, что под воздействием упругих деформаций в следствии упругого гистерезиса (остаточных деформаций) часть энергии поглощается материалом и используется на осуществление микросдвигов между зерными и другими фазовыми составляющими металла.

Метод МРД позволяет осуществлять релаксацию не только кольцевых деталей (типа опор качений), но и любых других путем циклической упругой деформации.

На основе разработанного метода микродинамической релаксации (МДР), нами разработано также новое обрудование - автомат МРД, который по своим характеристикам существенно превосходит по рентабельности и качеству снятия остаточных напряжений, такой распрстраненный метод как термическая обработка (ТР).

Это можно видеть из проведенных экспериментов, которые осуществлялись на базе саратовского подшипникового завода "ЕПК-Саратов", результаты которого проведены в таблице, в которой также приведены сравнительные характеристики предлагаемого метода МДР с методом термической обарботки (ТР):

по результатам производственных испытани на саратовском подшипниковом заводе "ЕПК-Саратов",

термической (ТР) и микродинамической (МДР) обработки

1. Затраты энергии снижаются более чем в 70 раз;

2. Более чем в 2 раза снижается величина остаточных напряжений;

3. Производительность обработки возрастает более чем в 5 раз;

4. Производительность обработки возрастает более чем в 5 раз;

5. В 3 раза уменьшается разброс значений остаточных напряжений;

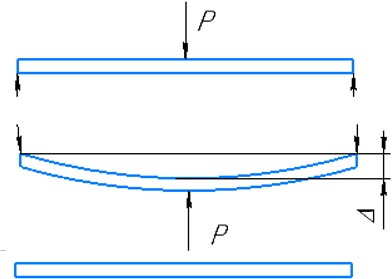

6. В несколько раз снижаются погрешности формы маложестких деталей;

7. В сотни раз сокращается производственный цикл изготовления изделий;

8. Устраняется необходимость прерывать производство;

9. Возможность встраивания в автоматическую линию;

10. Себестоимость изготовления продукции в 3-5 раз ниже;

11. Низкая потребная квалификация рабочего;

12. Экологическая безопасность;

13. Производственная безопасность

в металлопрокатном производстве;

в авиационной, космической технике;

в автостроении, тракторостроении;

в производстве сельхозтехники;

в литейном, в кузнечно-штамповом производстве;

в приборостроении и т.д.

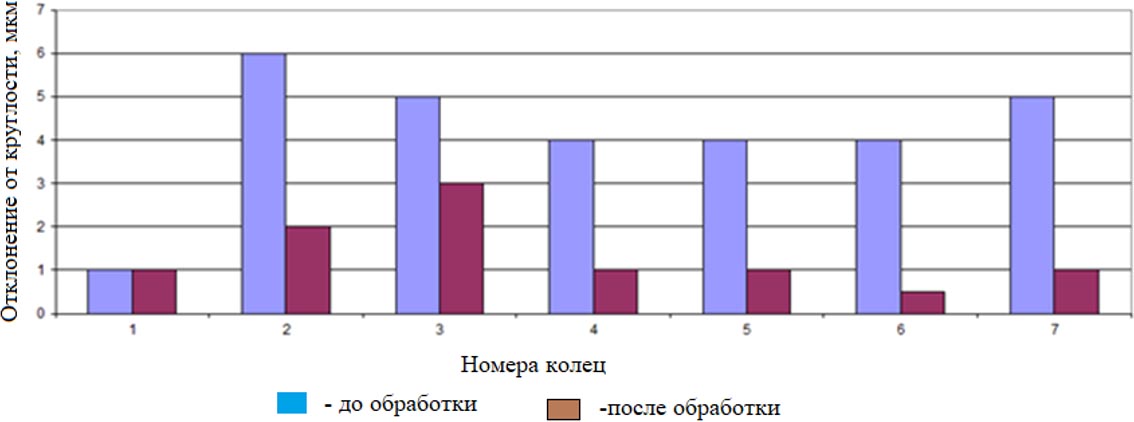

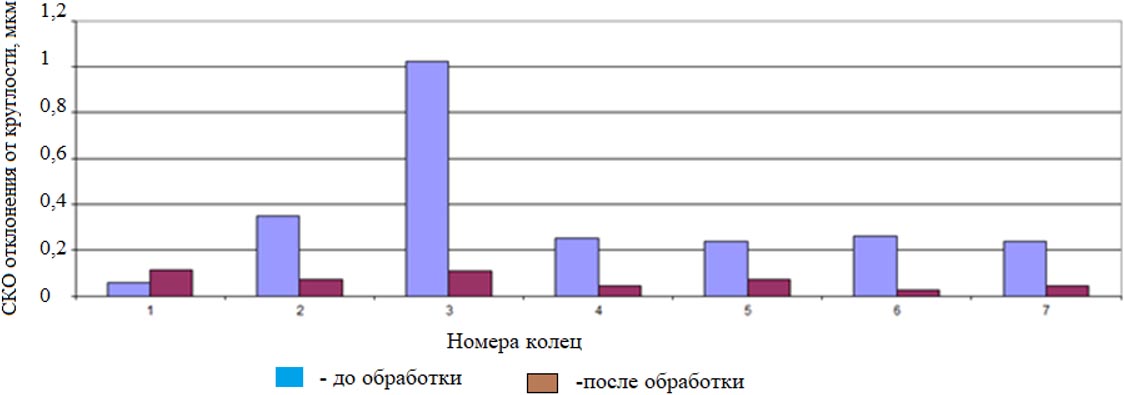

Диаграмма отклонения от круглости колец подшипников 7000807К.01

Вывод:

в среднем отклонение от круглости уменьшилось в 3,4 раза, а максимально – в 5 раз.

Вывод:

в среднем СКО отклонения от круглости уменьшилось в 4 раза, а максимально – в 10 раз.

Как видно из привденных графиков, данный метод обеспечивает низкий разброс значений остаточных напряжений, что также повышает надежность изделий в несколько раз.